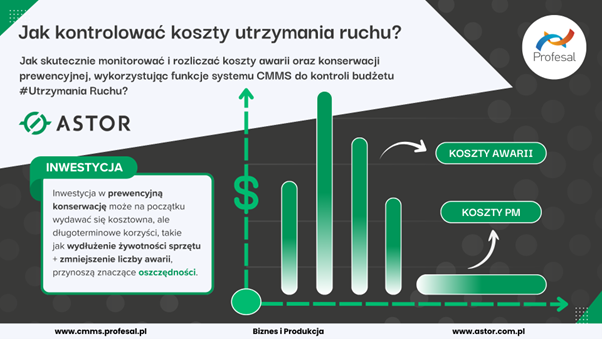

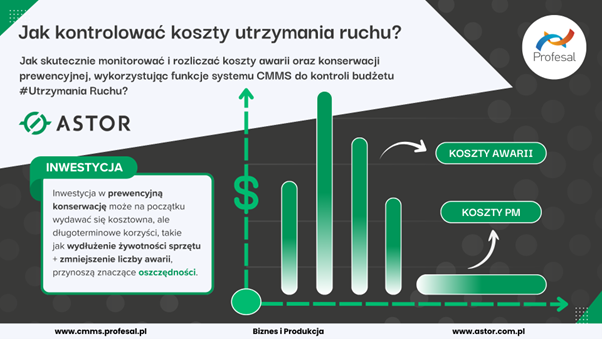

Po co wyceniamy awarie i konserwację PM?

Wycena kosztów awarii pozwala określić rzeczywiste straty wynikające z nagłych przestojów. Dzięki temu łatwiej ocenić, jak awarie wpływają na produkcję oraz marżę firmy. Z kolei wycena kosztów PM pomaga w planowaniu i kontrolowaniu stabilnego budżetu utrzymania ruchu, minimalizując ryzyko kosztownych, nieplanowanych napraw. Rozdzielenie tych dwóch rodzajów kosztów, zwiększa transparentność finansową firmy i wspiera negocjacje budżetowe.

Jak wyliczamy koszty awarii i PM? Różnice w podejściu.

Koszty awarii to suma wartości robocizny, materiałów i kosztów przestoju produkcji:

- Stawka robocizny jest podwyższana (np. 1,5 do 2 razy) z uwagi na pilny charakter interwencji i pracę w nadgodzinach.

- Materiały wyceniane są z uwzględnieniem dodatkowych kosztów logistycznych (pilna dostawa).

- Uwzględniamy wartość straconej produkcji przez czas przestoju.

Koszty PM to planowane i prognozowane wydatki:

- Stawka robocizny standardowa, planowana na dni robocze.

- Materiały kupowane standardowo i dostarczane zaplanowaną logistyką.

- Brak kosztów przestoju — PM realizowana jest w sposób minimalizujący wpływ na produkcję.

Dlaczego CMMS ułatwia wycenę i rozliczenia?

Systemy CMMS są nieocenionym wsparciem w precyzyjnym wyliczaniu i rozdzielaniu kosztów awarii oraz konserwacji. Automatyzują rejestrowanie i agregację danych o czasie pracy techników, kosztach części oraz czasie przestojów, eliminując błędy wynikające z kalkulacji dokonywanej bez wsparcia specjalistycznych narzędzi. CMMS umożliwia szybkie i dokładne przypisanie wydatków do odpowiednich centrów kosztów, a także daje dostęp do historii awarii oraz raportów analitycznych, co pozwala identyfikować krytyczne aktywa oraz planować działania prewencyjne. Dzięki powiadomieniom w czasie rzeczywistym i standaryzacji zgłoszeń zmniejsza czas reakcji i ryzyko błędów, a automatyzacja gospodarki częściami zamiennymi minimalizuje przestoje spowodowane ich brakiem.

Przykład rozliczenia awarii

Awaria wystąpiła na linii pakującej i została usunięta po godzinach pracy. Prace naprawcze trwały 3 godziny.

Koszty naprawy:

- Stawka technika poza godzinami pracy: 108 PLN/h (stawka awaryjna, czyli 1,8 × stawka bazowa 60 PLN/h)

- Łączny koszt robocizny: 3 h × 108 PLN = 324 PLN

- Koszt części zamiennych: 450 PLN

- Koszt pilnego transportu: 50 PLN

Koszt utraconej marży produkcyjnej:

- Utracona marża: 2500 PLN/h

- Łącznie za 3 godziny przestoju: 3 h × 2500 PLN = 7500 PLN

| Etap rozliczenia | Kalkulacja | Koszt (PLN) |

| Robocizna | 3h x 108 PLN/h | 324 |

| Części + pilny transport | 450 + 50 PLN | 500 |

| Koszt utraconej produkcji | 3h x 2500 PLN/h | 7500 |

| Razem: | 8324 PLN | |

W CMMS kwota 8324 PLN zostaje przypisana do Centrum Kosztowego Produkcji — to istotna informacja dla zarządu, pokazująca prawdziwe straty, a nie koszt samego UR.

Wnioski z przykładu awarii

Dokładne wyliczenie kosztów awarii pozwala kierownikowi UR wykazać, jaka jest rzeczywista skala strat generowanych przez nieplanowane zdarzenia. To najważniejszy argument w dyskusji

o efektywności działań prewencyjnych i potrzebie inwestycji w infrastrukturę czy nowe technologie.

Przykład rozliczenia konserwacji PM

Dla linii kapsułkującej ustalono roczny budżet na działania prewencyjne (PM) w wysokości 84 000 PLN. Oznacza to stały, miesięczny koszt 7 000 PLN.

System CMMS automatycznie tworzy zlecenia PM i przypisuje do nich ponoszone wydatki. Wszystko jest rozliczane w ramach wcześniej zatwierdzonego budżetu, dzięki czemu nie ma potrzeby dodatkowego obciążania budżetu utrzymania ruchu w trakcie realizacji prac.

Wnioski z przykładu PM

Stabilne budżetowanie PM pozwala wyeliminować nagłe i nieprzewidziane wydatki, co przekłada się na lepsze planowanie finansowe i efektywniejsze zarządzanie środkami utrzymania ruchu. Transparentność w rozliczeniach pozytywnie wpływa na relacje z działem finansowym

i Zarządem.

Dane do decyzji strategicznych

System CMMS dostarcza czytelnych wskaźników i informacji, które pomagają podejmować trafne decyzje:

- Analiza kosztów awarii dla poszczególnych urządzeń – pokazuje, które maszyny generują największe straty. Dzięki temu łatwiej uzasadnić ich modernizację lub wymianę.

- Wskaźnik Awaria/PM – pozwala ocenić, czy środki przeznaczone na konserwację prewencyjną są wystarczające w porównaniu z kosztami awarii. To ułatwia lepsze planowanie budżetu.

- Raporty kosztów awarii dla działów produkcji (CK) – zapewniają przejrzystość, pokazując, gdzie powstają koszty. Pomaga to budować odpowiedzialność i motywację do ograniczania awarii.

Prawidłowa wycena i rozliczanie zarówno awarii, jak i działań prewencyjnych (PM) to klucz do skutecznego zarządzania Utrzymaniem Ruchu. CMMS automatyzuje te procesy, zapewnia dokładne dane i pełną transparentność. Dzięki temu firma może lepiej kontrolować koszty, stabilizować budżet i zwiększać wartość, jaką dział UR wnosi do organizacji.

2 miesięcy temu

2 miesięcy temu