Zrobotyzowane stanowisko do gięcia blach. fot. firmowe

Zrobotyzowane stanowisko do gięcia blach. fot. firmoweFirma Unia Group cały czas się rozwija, co widać po nowych inwestycjach zrealizowanych do końca ubiegłego roku. Zainwestowano 75 mln zł w wyposażenie fabryk w nowoczesne i zawansowane maszyny. Trafiły one m.in. do fabryk Grudziądzu i Brzegu, gdzie są produkowane opryskiwacze, rozsiewacze zawieszane i zaczepiane i rozrzutniki obornika oraz przyczepy przeładowcze i platformy transportowe. Unia ma także fabrykę w Słupsku i w Kątach Wrocławskich, gdzie znajduje się fabryka Unia Grains znana z produkcji urządzeń do suszenia i przechowywania ziarna.

Większość podzespołów jest wytwarzana na miejscu w czterech wydziałach produkcyjnych. Mamy tu wydział obróbki plastycznej, spawania, malarni i montażu. Wszystkie działy są wspierane całą gospodarką magazynową, transportem wewnątrz zakładowym i kontrolą jakości. Dodatkowo wszystkie procesy są wspomagane zintegrowanym systemem zarządzania SAP. Poza wydziałami produkcyjnymi system SAP działa w pozostałych obszarach firmy. Fabryka w Brzegu działa od 1951 r., zajmuje obszar 8,5 ha, a w obszarze produkcyjnym zatrudnionych jest ponad 150 osób.

Nowy laser

Pierwszy wydział to obróbka plastyczna, która rozpoczyna proces produkcji maszyn. W ostatnich miesiącach zostały zakupione i zainstalowane nowe maszyny. Jedną z nich jest wycinarka laserowa światłowodowa o mocy 12 kW. Sprzęt pozwala na wycinanie arkuszy blachy o wymiarach 1,5×3,0 m i grubości do 30 mm. Urządzenie ma system do automatycznej wymiany dysz i jest 6 krotnie szybsze w pracy niż poprzedniej generacji wycinarka laserowa. Tym sposobem można zwiększyć moce produkcyjne, gdy będzie taka potrzeba.

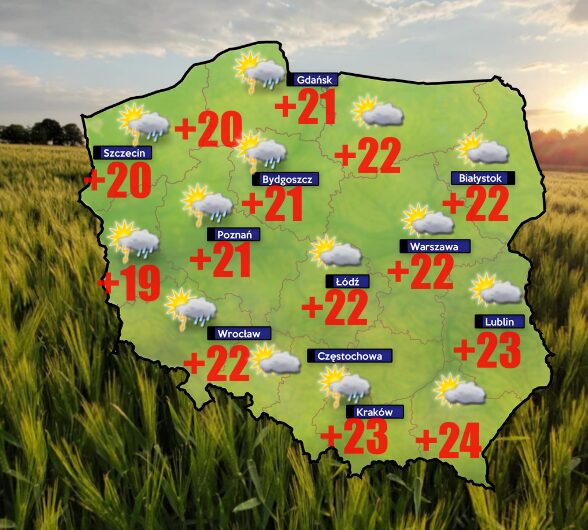

Robotyzacja zwiększyła precyzję i powtarzalność elementów, co przekłada się na wyższą jakość wyrobów i mniejszą ilość poprawek. fot. firmowe

Robotyzacja zwiększyła precyzję i powtarzalność elementów, co przekłada się na wyższą jakość wyrobów i mniejszą ilość poprawek. fot. firmoweAutomatyczne gięcie

Kolejną inwestycją zrealizowaną w fabryce w Brzegu jest zrobotyzowane stanowisko do gięcia elementów. Składa się ono z prasy tandem, na której można wyginać elementy o długości do 8 m i 8 mm grubości. Tym sposobem w fabryce można wykonać wszystkie gięcia elementów do maszyn budowanych w Brzegu. Prasa ma 400 ton nacisku. Każdy z robotów jest w stanie dźwignąć materiał o masie do 300 kg i oprócz tego automatycznie zmienić uchwyt w zależności od wielkości formatu blachy, który trzeba wygiąć. Są to uchwyty pneumatyczno- magnetyczne, które trzymają detal. Prasy są wyposażone w automatyczny laserowy pomiar kąta gięcia, mamy przez to zachowaną dużą precyzję gięcia i powtarzalność produkcji.

Roboty spawalnicze

Na wydziale spawalni wdrożono dwa stanowiska. Jedno jest dedykowane do małych elementów i jedno stanowisko do wielkogabarytowych elementów. To pierwsze ma dwie stacje każda ze stron pozwala na umieszczenie elementu do spawania o wymiarach 1,5×3,5x 1 m. Oprócz tego jest 8 ręcznych stanowisk spawalniczych. Drugi nowoczesne zrobotyzowane stanowisko jest dedykowane do wielkogabarytowych elementów takich jak m.in. ramy rozrzutników Apollo. Elementy składowe ramy są łączone na specjalnym przyrządzie, jest on tak zaprojektowany, żeby dać możliwość pospawania wielu elementów. Produkowana jest zwykle seria ram. Następnie ramy są łączone wraz ze ścianami i cała konstrukcja jest umieszczania na przyrządzie do spawania wielkogabarytowych elementów, resztę spoin wykonuje robot spawalnicy. Trawa to do 12 godzin.

Proszkowe malowanie

Na terenie fabryki w Brzeg jest malarnia proszkowa z trzema kabinami malarskimi. Jedna kabina jest do malowania podkładowego, a dwie do malowania nawierzchniowego. Bardzo istotne jest adekwatne przygotowanie powierzchni do malowania. Jest to realizowane procesem obróbki zwanym śrutowaniem. Proces malowania jest manualny. Elementy są malowane farbą podkładowo-poliestrowo-epoksydową z domieszką cynku. Dodatkowo powłoka nawierzchniowa jest farbą poliestrową. Ten rodzaj malowania pozwala na zachowanie dużej ochrony antykorozyjnej. Na terenie fabryki jest też malarnia mokra do malowania wielkogabarytowych elementów.

Nowe suwnice i magazyn wysokiego składowania

Gotowe polakierowane elementy są kierowane na halę montażową o powierzchni 15 tys. m2. Montaż odbywa się w sposób taktowy, czyli na każdym takcie są zespoły pracowników, które wykonują maszynę do pewnego stopnia. Następnie maszyna przechodzi na kolejny takt. Są też stanowiska do montażu gniazdowego, gównie do kompletów montażowych. Trafiają one na magazyn, a z niego do maszyny. Dla ułatwienia montażu dużych elementów zamontowano sekcję suwnic. Kolejne inwestycje widać w skumulowanym magazynie przy montażowym. Powstały regały wysokiego składowania. Są tu dwa regały windowe, każdy z nich posiada 70 półek o powierzchni 12 m2. Łącznie można na nich umieści towaru o masie 90 t. W tej części hali jest możliwość zmieszczenia ok. 2500 palet. Takie rozwiązanie łatwo zaopatrywać stanowiska montażowe w potrzebne detale.

Suwnice ułatwiają montaż dużych maszyn. fot. firmowe

Suwnice ułatwiają montaż dużych maszyn. fot. firmoweKażda maszyna zbudowana w Brzegu jest po montażu wnikliwie sprawdzana na stacji kontroli. Jedno ze stanowisk jest wyposażone w hamownię, a dwa są wyposażone w wanny. Pracownicy sprawdzają nie tylko układ hydrauliczny, pneumatyczny, ale również elektryczny i cały cieczowy w opryskiwaczach pod kątem prawidłowego dawkowania i szczelności poszczególnych układów. Odbywa się też proces kalibrowania maszyn. Cała kontrola opryskiwacza trwa ok. 3 godzin. Część maszyn jest produkowana na zamówienie klientów, a część jest wytwarzana w seriach ze względu na ekonomię produkcji. Rocznie we wszystkich fabrykach produkuje się ok. 25 tys. maszyn, a zatrudnionych jest ok. 1000 pracowników.

Nowe maszyny

Firma cały czas się rozwija co widać nie tylko po nowych inwestycjach w fabrykach, ale również projektach, które niebawem mają zostać zaprezentowane. W ambitnych planach jest zbudowanie samojezdnego opryskiwacza. Zgodnie z założeniami ten projekt i prototyp ma być gotowy w ciągu roku. Podwozie będzie wykorzystane od jednego z wiodących zachodnich producentów maszyn. Natomiast reszta będzie zaimplementowana od maszyn produkowanych w Brzegu. Mając ogromne doświadczenie w produkcji opryskiwaczy zawieszanych i ciąganych da się ten cel osiągnąć.

Prototypowy samojezdny opryskiwacz z firmy Unia ma być gotowy w przyszłym roku. fot. firmowe

Prototypowy samojezdny opryskiwacz z firmy Unia ma być gotowy w przyszłym roku. fot. firmoweZmodernizowany Cross

Agregat Cross to narzędzie topowe do uprawy bezorkowej. Unia oferuje ten sprzęt od ponad 20 lat. W ubiegłym roku dokonano szeregu zmian. Nowej generacji agregat Cross II rama została skonstruowana od nowa. Jest ona sztywniejsza, a środek ciężkości został przesunięty bliżej ciągnika. Elementami roboczymi są zęby uprawowe z zabezpieczeniem sprężynowym, ale opcjonalnie można zastosować zabezpieczenie śrubowe. Zabezpieczenie sprężynowe zadziała, gdy na końcu dłuta pojawi się siła równa 600 kg, wcześniej było to 550 kg. Tym sposobem w trudnych warunkach mamy zapewnioną równą uprawą na ustaloną głębokość bez efektu tzw. klawiszowania elementów roboczych. Producent oferuje kilka typów redlic. Te z oznaczeniem Durum są wyposażone w płytki z węglika spiekanego. Wytrzymałość tych redlic jest 6-7 krotnie dłuższa od tych standardowych redlic napawanych. Ich wytrzymałość jest określana na 60-70 ha. Redlice można wyposażyć w boczne podcinacze do cało powierzchniowej uprawy na głębokość 15 cm, a bez podcinaczy można pracować na głębokości do 30 cm. Do agregatu o szerokości roboczej 3 m zapotrzebowanie na moc jest szacowane na 150-200 KM, wszystko zależy od warunków na polu i głębokości uprawy. Uchwyt zęba został zmieniony względem poprzednich wersji. Są tu zastosowane elementy odkuwane, które charakteryzują się dużą wytrzymałością. Za trzema rzędami zębów pracuje brona zagarniająca. Zmieniono sposób regulacji brony zagarniającej dokonuje się tego jedną korbą. Skrajne talerze do transportu są składane i mają dodatkowo regulację kąta pracy. Ostatnim elementem jest wał doprawiający. Do wyboru jest wał daszkowy, ceownikowy, teownikowy lub rurowy. Agregat Cross II można opcjonalnie wyposażyć w zestaw montażowy i siewnik poplonu FP. Wysiew jest rzutowy. Jest również opracowane rozwiązanie, które umożliwia wgłębne podawanie nawozu. Na ząb przykręca się specjalne nakładki, które pozwalają na deponowanie granul na trzech głębokościach. Głęboko, płytko lub 50:50. W tym zestawie na przednim TUZ ciągnik montuje się zbiornik na nawóz USF tym sposobem w czasie uprawy można dokonywać jednocześnie zlokalizowanego nawożenia. Cross II jest dostępny o szerokości roboczej 3 m, a w opracowaniu są narzędzia o szerokości 4 i 5 m z ramą składaną hydraulicznie. Są również plany na opracowanie konstrukcji półzawieszanej jako Cross HP.

Zawieszany agregat Cross o szerokości roboczej 3 m. fot. K. Grzeszczyk

Zawieszany agregat Cross o szerokości roboczej 3 m. fot. K. GrzeszczykRegulowany dyszel

Nowy zaczepiany opryskiwacz Heron jest produkowany w fabryce w Brzegu. Rama opryskiwacza wykonana jest ze stali Strenx, a wszystkie elementy stalowe są śrutowane stalowymi kulkami, potem jest nanoszona proszkowo warstwa podkładu cynkowego, a potem drugi raz jest nanoszona adekwatna farba proszkowa koloru czerwonego. Sprzęt jest wyposażony w dyszel obrotowy, który może być agregatowzny z ciągnikiem na zaczep rolniczy lub transportowy. Jest również możliwość regulacji przedniej części dyszla tak, żeby jak najlepiej wypoziomować maszynę. Zaczep jest też amortyzowany na gumowym odbojniku. W opryskiwaczu jest zamontowana dwuprzewodowa pneumatyczna instalacja hamulcowa z automatycznym regulatorem siły hamowania. W standardzie jest montowane sterowanie Isobus. Pakiet ten można dodatkowo rozbudować o terminal sterujący, dżojstik czy nawigację GPS, o ile zamierzamy korzystać w pełni z funkcji rolnictwa precyzyjnego. Maszyna może być również rozbudowana o moduł rolnictwa 4.0 i system dwukierunkowej komunikacji maszyną, a platformą zarządzającą. Jest ona opracowana wspólnie z firmą xFARM a nazywa się Unia Smart Farming. Korzystając z tego rozwiązania można bezprzewodowo transmitować danie z platformy do maszyny i odwrotnie. Tym sposobem można założyć w biurze plan pracy, opracować mapę pola i importować ją bezpośrednio do komputera na opryskiwaczu. Układ cieczowy zasila pompa o wydajności 400 l/min. Jest ona napędzana z WOM ciągnika. Opcjonalnie dostępny jest hydrauliczny napęd pompy.

Różne modele

Heron dostępny jest ze zbiornikami o pojemności 3000, 4000, 5000 i 6000 l. Belki polowe są oferowane o szerokości od 21 do 30 m. W opracowaniu są belko o szerokości roboczej 33 i 36 m. W standardzie belki są niezależne co oznacza możliwość rozkładania indywidualnie lewą lub prawą stronę. Jest też możliwość tzw. ćwiartkowania np., belkę polową o szerokości roboczej 21 można złożyć do 15 m, 24 do 18 m, 27 do 21 m. Na belce są montowane głowice 4-pozycyjne z kompletem różnych rozpylaczy. Z zewnątrz rzuca się nowoczesny design opryskiwacza z zabudowanymi zaworami przez zamykane osłony. Z lewej strony maszyny są umieszczone zawory sterujące z czytelnymi piktogramami wyciętymi na blasze kwasoodpornej. Zawór czterodrogowy może kierować ciecz roboczą na belkę polową, do zasysanie wody z rozwadniacza, cyrkulacji cieczy wewnątrz zbiornika i w pozycji płuczek wirowych i myjki ciśnieniowej. W opryskiwaczach Heron są zamontowane trzy płuczki wirowe do mycia zbiornika. W modelach ze zbiornikiem o pojemności 3000 i 4000 l zbiornik na czystą wodę jest o pojemności 400 l. Z kolei w modelach ze zbiornikami o pojemności 5000 i 6000 l zbiornik na czystą wodę ma pojemność aż 500 l. W opryskiwaczu Heron zastosowano rozwadniacz o pojemności 60 l. W standardzie rozwadniacz ma lancę zasysającą ciecz ze zbiorników. Zbiornik spoczywa na osi, która jest dodatkowo amortyzowana pneumatycznie. Opcjonalnie można zamówić oś skrętną z możliwością regulacji rozstawu kół w zakresie od 1,8; 2,0; lub 2,25 m. Belka polowa ma zastosowaną amortyzację pionową na siłownikach na układzie równoległobocznym. Jest również amortyzacja na boki dzięki siłowników gazowych. W standardzie jest również podświetlenie LED belki polowej. W opryskiwaczu jest zastosowany trzy stopniowy system filtracji. Filtr główny przy rozwadniaczu, drugi stopień to filtr samoczyszczący przy z zaworze głównym, a trzeci stopień to filtry sekcyjne umieszczone na belce polowej. Belka polowa może być podzielona od 5 do 17 osobnych sekcji opryskowych. Jest też dostępny system Eco Stop, który rozłącza pojedynczy rozpylacz. Oprócz tego jest system oprysku pulsacyjnego Dyna Jet. Producent oferuje system Boom Level z dwoma czujnikami do automatycznego utrzymywania belki polowej od chronionej powierzchni, a w wersji Boom Level Plus są zamontowane cztery czujniki. W czasie pracy lewa i prawa strona belki działa niezależnie. Opryskiwacz można wyposażyć w różnej szerokości i wysokości koła. Z opcji proponowana jest własna hydraulika na opryskiwaczu. Na wałku WOM ciągnika montuje się multiplikator z pompą hydrauliczną zasilającą ten układ.

Zaczepiany opryskiwacz Heron ze zbiornikiem o pojemności 3000 l. fot. K. Grzeszczyk

Zaczepiany opryskiwacz Heron ze zbiornikiem o pojemności 3000 l. fot. K. Grzeszczyk

3 miesięcy temu

3 miesięcy temu

![Do 8 ton dziennie – zbiór papryki w gospodarstwie Global Plants [VIDEO]](https://www.warzywa.pl/wp-content/uploads/2025/09/zbior-papryki-gruntowej.jpg)